企业信息

中大创远:向世界学习 与世界同行——访湖南中大创远数控装备有限公司李国胜董事长

【编者按】 在新一轮科技革命与产业变革浪潮下,中国机床行业正从技术追赶迈向创新引领的关键阶段。为探寻行业高质量发展路径,中国机床工具工业协会《世界制造技术与装备市场(WMEM)》编辑部以“坚守与突破”为主题,针对企业转型升级实践开展系统调研。本系列专访聚焦部分主机制造商与功能部件企业,深入解析其在研发创新、质量管控等领域的探索与成果。通过透视企业如何平衡长期技术积累与短期市场响应、如何突破核心部件壁垒、如何构建可持续的创新生态,我们希望为行业提供可借鉴的发展范式,见证中国机床行业企业在向中高端领域迈进过程中的持续突破。

螺旋锥齿轮数控机床被誉为“机床领域的天花板”。这种集合了数学建模、机械设计、控制算法与制造工艺的高端设备,其核心技术(尤其是控制系统源代码与核心算法)长期被欧美少数企业垄断。

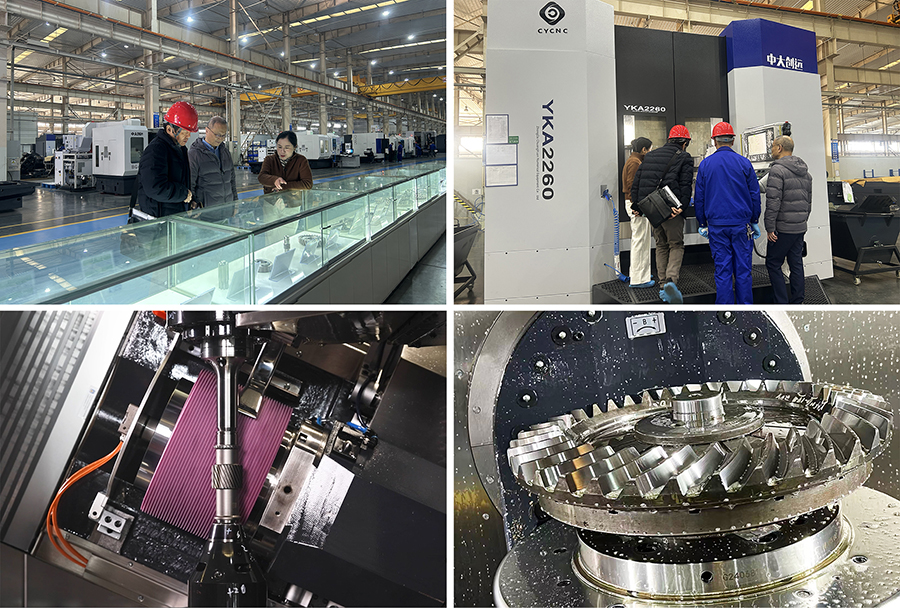

在湖南长沙,一家名为湖南中大创远数控装备有限公司的企业,用20年的时间,在这条艰难的道路上持续破壁,目前已成为全球少数几家掌握高档数控螺旋锥齿轮加工机床核心技术的企业之一,是国内能够实现螺旋锥齿轮两种核心齿制(摆线等高齿、圆弧收缩齿)“设计计算-加工-检测-调整”全闭环能力的企业。从跨界创业到突破垄断,从技术追赶到技术并跑,中大创远的历程,是一段关于“向世界学习”的谦卑与执着,更是一段关于“与世界同行”的责任与担当。

战略原点:跨界进军 锚定高端制造

中大创远的故事,始于一次战略转型。其母公司创远集团在房地产领域取得成功后,创始人李国胜开始思考企业的未来与价值,他心中始终抱有“做点想做的,能参与世界竞争的事”的实业情怀 。他坚信,以工业为核心的实体经济才是国家竞争力的基石,而作为“工业母机”的机床,尤其是技术壁垒最高的高端螺旋锥齿轮数控机床,是必须攻克的战略高地。

2004年,在详细调研后,李国胜做出了一个极具挑战的决定:创立中大创远,主攻当时国内几乎空白、技术复杂度很高的全数控螺旋锥齿轮机床。“选择一条最难的路,未来才没有竞争对手。”李国胜这样解释当时的抉择。然而,创业维艰。公司从零开始,面临技术基础薄弱、专业人才稀缺、产业链配套不足等多重困境。最初的研发团队不足20人,不得不从最基础的齿轮啮合理论与计算开始摸索。持续的巨额投入并未快速换来市场回报,公司一度陷入严重的经营危机,甚至濒临绝境。

体系筑基:“科学积累 文明制造”锻造研发管理内核

面对生存危机,李国胜没有退却,而是选择躬身入局,亲自主导了一场以构建科学的研发管理体系为核心的深层变革。他认识到,零散的技术突破无法支撑长期竞争力,必须建立一套能够将知识系统化积累、将工艺科学化沉淀、将不确定性转化为确定性的管理体系。这套体系,被他凝练为“科学积累 文明制造”的理念。

首先,是构建独特的“理论先行”研发架构。区别于行业普遍“重应用轻理论”的短视做法,中大创远成立了“齿轮理论研究实验室”,聘请数学、力学博士专攻底层啮合原理与算法模型,确立了“知其然更知其所以然”的研发哲学。与此同时,软件电气、主轴工艺、齿轮试验等实验室协同建设,形成了从基础研究、核心部件到整机验证的完整闭环。

其次,是推动“数据驱动”的流程再造。李国胜将办公室从创远集团总部搬到中大创远厂区,耗时数月主导建立了覆盖设计、研发、生产、质量、工艺、人力资源、财务、采购等多方面的整套管理体系。

在技术体系化方面,做到全工序数据溯源,将主轴装配等关键工艺的数百个参数全部量化、记录并分析,构建可追溯的工艺数据库,使微米级精度控制从依赖“老师傅手感”变为可复制的标准流程。打造智能制造云平台,实现数据云化与远程协同。

在组织制度化方面,确立“流程大于个人”原则,赋予工艺管理部门对设计方案的一票否决权,确保制造可行性,并建立“市场问题-技术归因-研发迭代”的闭环改进机制。

在认知科学化方面,主动管理“不确定性”,新产品必须通过极限工况下的长期满载测试,将问题消灭在面市前。对供应链实行严苛分级管理,从材料源头控制性能波动。同时纠偏机制常态化,例如建立热变形补偿等算法模型,实时校正加工偏差。

“没有科学的积累,弯道超车就是一句空话。”李国胜总结道。这套以数据、流程和知识沉淀为核心的“文明制造”体系,为中大创远后续的全面突破奠定了坚实的基础。

核心突破:双轮驱动 实现从追赶到并肩的跨越

依托“文明制造”体系的长期耕耘,中大创远不仅在螺旋锥齿轮领域取得了一系列标志性突破,还在圆柱齿轮机床新赛道上实现了快速跃升,用实打实的成果诠释了高端制造的核心竞争力。

第一,建立锥齿轮理论闭环,实现锥齿轮全数字化闭环制造。公司自主研发CHIMES设计计算分析软件,建立了不同齿制从齿轮设计-机床调整-刀具参数-仿真分析-齿面反调的全理论闭环,实现了任意接触区和啮合性能的精准控制。在此基础上,形成了铣、磨、研、检在设计-加工-测量-调整的全数字化制造闭环。由此,中大创远成为自主完成了螺旋锥齿轮两种齿制理论闭环和制造闭环的企业。

第二,攻克锥齿轮干切技术,并解决了高精密磨齿可靠性、一致性、稳定性的世界性磨削难题。2011年,中大创远率先实现了绿色高效的螺旋锥齿轮干切工艺,并推出成套装备,目前该装备国内市场占有率超过90%,还被评为“国家制造业单项冠军”,成为行业标杆。2022年,中大创远研发下线立式结构锥齿轮磨齿机YKA2030,其加工性能完全媲美进口设备,加工精度稳定到DIN 2级,45点反调可达到0.002mm以内,满足了全产业链的加工需求。

第三,成功开辟圆柱齿轮机床新赛道。针对新能源汽车行业对高端齿轮加工设备的迫切需求,中大创远推出双工位数控蜗杆砂轮磨齿机H30D,经过3年的市场验证,其磨齿产品齿形齿向波纹度已批量稳定在1μm内,加工性能能够与国际一流设备进行同台比拼。目前该设备订单供不应求,成为中大创远抢占新兴市场的核心利器。

未来图景:全流程赋能 驱动产业未来

今日的中大创远,已超越单一设备供应商的角色,而是成为为客户齿轮制造全程赋能的伙伴。公司构建了覆盖从需求对接、工艺优化到技术升级的全生命周期服务体系,深度融入客户的成长链条,协助客户建立差异化竞争力。

面向未来,中大创远将以“技术迭代”与“产能扩容”为核心方向,持续推进产品高精度化、功能复合化,研发如珩磨机、内齿磨机等关键设备,并针对行业需求开发“加工+检测”一体化解决方案,系统构筑面向国际市场的核心竞争力。

从虚心“向世界学习”到自信“与世界同行”,中大创远的20年,是一条摒弃浮躁、恪守科学、以体系致胜的攀登之路。它用实践证明,在高端制造领域,真正的突破源自对基础研究的长期坚守、对科学管理的深刻践行以及对产业使命的执着担当。这家从湘江之畔走向世界舞台的企业,不仅为中国高端机床打造了一张闪亮的名片,也为中国制造业如何实现内涵式、高质量发展,提供了一个厚重而鲜活的范例。

作者:李华翔(协会传媒部) 吴晓健(协会行业发展工作委员会)